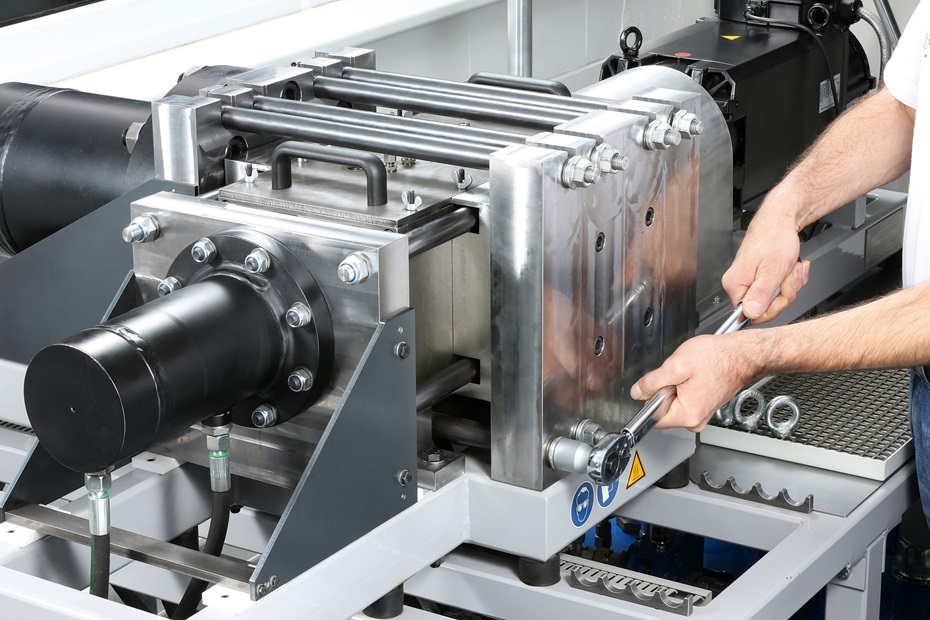

Bei den Prüfständen geht es um gezielt angelegte

und unterschiedliche Belastungen im Zusammenhang mit Lebensdauerprüfungen.

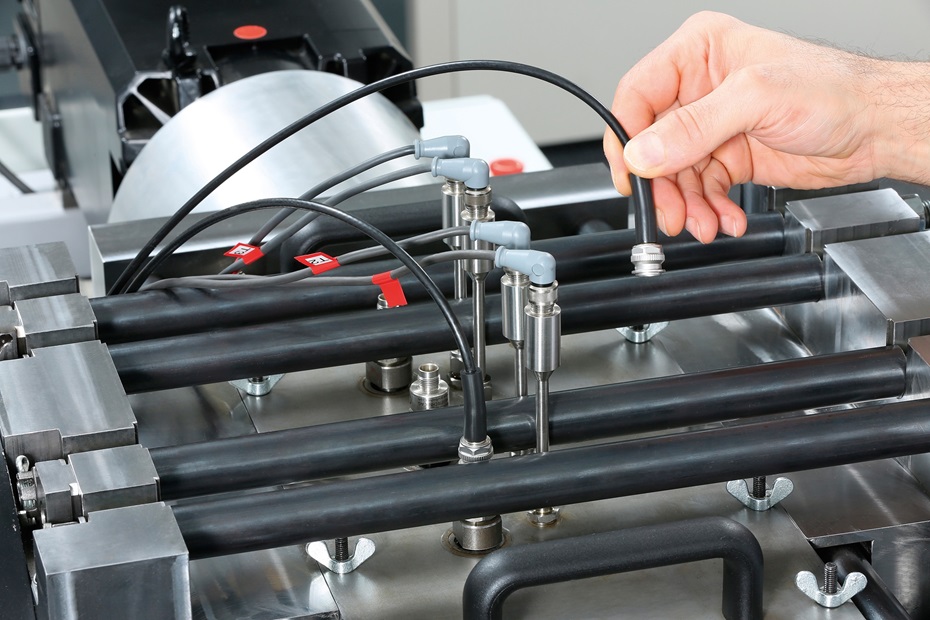

Dank ausgefeiltem Qualitätsmanagementsystem treten bei LFD während solcher Prüfläufe, wie zu erwarten, keine Fehler ausschließlich an gleichen Komponenten auf. Schäden ereignen sich vielmehr willkürlich und es kann entsprechend jedes Bauteil betreffen. Das ist statistisch genauso auch korrekt. Jede der Komponenten könnte eine Störung verursachen – Außenringe wie Innenringe, aber eben auch die Wälzkörper.

Bei Kugeln genügt es zum Beispiel bereits, wenn sie außerhalb der passenden Sortiergüte eingebaut wurden, denn Sortiergüten spielen hier eine wichtige Rolle für den perfekten Lauf eines Wälzlagers.

300 % theoretische Kapazität als Leistungsmaßstab

Die Ergebnisse aus diesen Prüfläufen – das sind präzise Angaben über die Lebensdauer von Wälzlagern unter konkreter Belastung – dienen sowohl der begleitenden Serienproduktion sowie der Weiterentwicklung der Produkte. Ebenso ist die gezielte Prüfung im Auftrag der Kunden möglich, um die Verwendbarkeit für Kundenanwendungen zu belegen.

Bei den Tests reizt LFD die Leistungsgrenzen komplett aus und dann spielen auch Nuancen in Abweichungen des Materials bereits eine Rolle. LFD will nicht nur die Theorie, also die 100-%-Anforderung erreichen. Daher ist ein Prüflauf auch nicht beim Erreichen der 100 % zu Ende, sondern es wird im jeweiligen Testlauf bis auf 300 % der Leistungsfähigkeit gefahren. Zunächst wird die theoretische Lebensdauererwartung mit einer nach Norm definierten Ausfallwahrscheinlichkeit ermittelt und diese als 100 % Lebensdauer gesetzt.

Das Leistungsverhalten der Wälzlager wird in dem Test auf dem Prüfstand unter den festgelegten Konditionen Kraft, Drehzahl und Schmierung überprüft und gegebenenfalls ohne aufgetretenen Schaden bei der Obergrenze von 300 % Lebensdauer durch LFD beendet.