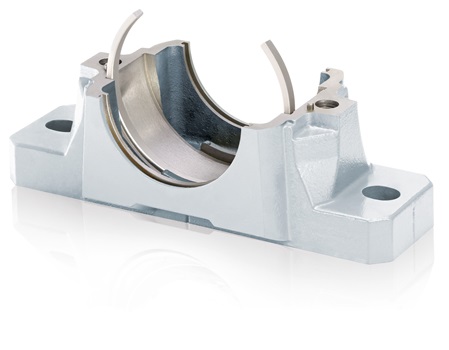

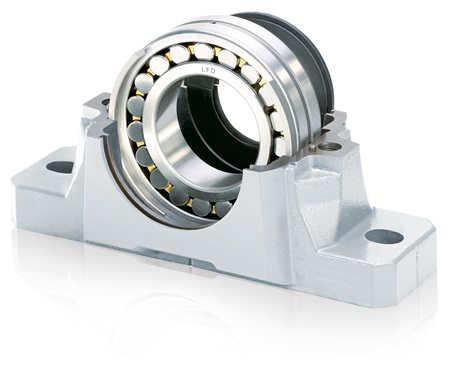

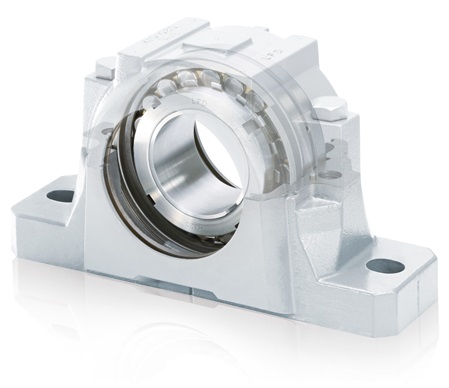

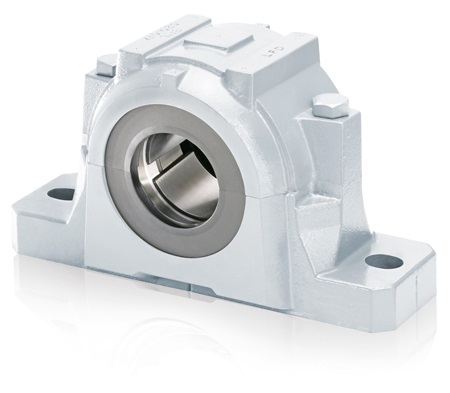

Die Stehlagergehäuse sind standardmäßig mit einer Schmierbohrung an der Oberseite des Gehäuses versehen. Je nach Anforderung besteht somit die Möglichkeit, über den beigelegten Schmiernippel das Lager nachzuschmieren. Gehäuseoberteil und -unterteil sind nicht austauschbar.

Damit die Montage einfach und sicher durchgeführt werden kann, sind Montagestifte am Gehäuse angebracht, die als Verdrehsicherung dienen. Durch eine Ankerbung am Gehäusefuß, die senkrecht zur Achse der Aufnahmebohrung im Gehäuse liegt, lässt sich ein Stehlagergehäuse schnell und präzise ausrichten.

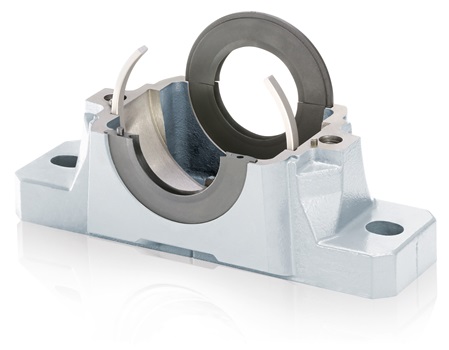

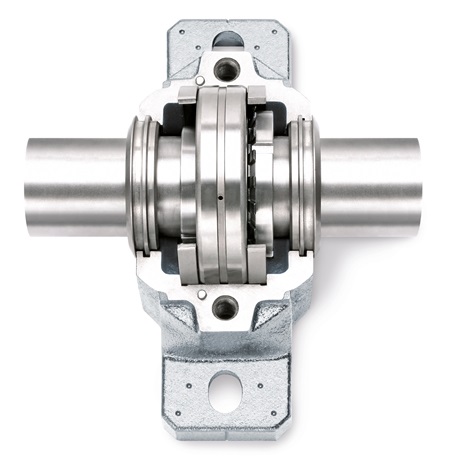

Der Aufbau der Lagergehäuse macht es möglich, dass die eingebauten Lager sowohl mit Fett als auch mit Öl geschmiert werden können. Im Wesentlichen wird jedoch die Fettschmierung empfohlen.

Die Betriebsbedingungen entscheiden über die Wahl des Schmierstoffes, dabei gilt es, den Empfehlungen des jeweiligen Schmierstoffes zu folgen. LFD empfiehlt in seinen Gehäusen die Fettschmierung anzuwenden.

Generell ist zu sagen, dass mit der korrekten Menge der Erstbefüllung die Schmierdauer bis zur ersten routinemäßigen Inspektion gewährleistet ist.